樹脂部品設計に起因する品質トラブル

樹脂部品の品質トラブル

樹脂部品の不良の種類は大きく分けて「変形や欠けによる形状の問題」と「傷や特定の跡による外観上の問題」に分類されますが、この不良の中でも原因は更に細かく分かれます。ほんの些細な原因によって不良が発生し、組み立てられた部品の隙間やガタツキ、強度不足、外観不良などの問題を引き起こし、部品としての機能を果たさなくなってしまいます。樹脂部品設計に起因する品質トラブルは以下の7項が代表的なものになり、その原因について解説します。

ヒ ケ

ヒ ケ

収縮によって樹脂部品の表面に凹みが発生するトラブルです。樹脂の種類によって収縮率は違うものの、必ず収縮が発生します。一般的に肉厚が大きなものは、先に固化した表面層がまだ固化しきっていないコア層(内部)から引っ張られることが”ヒケ”発生の原因となります。

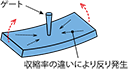

反 り

反 り

部分的な樹脂の収縮率の違いによって形状が変形するトラブルです。ゲート付近では圧力が高く収縮率は小さくなり、流動末端では圧力が低くなるため、この収縮率の差が”反り”の原因となります。

ば り

ば り

成形時に形状外の部分に樹脂がはみ出すトラブルです。このはみ出た部分が”ばり”と呼ばれ、ばりを除去する工程が必要となります。原因は樹脂の射出圧が高い/金型の締め付け圧が弱いなどあります。

ウェルドライン

ウェルドライン

溶融樹脂が合流する部分に筋状の線が発生するトラブルです。この線を”ウェルドライン”と呼び、原因は合流する樹脂温度が低く、既に固化が始まっているためです。外観や強度へ影響を与える場合があります。

フローマーク

フローマーク

波状の模様が表面に発生するトラブルです。この模様を”フローマーク”と呼び、射出速度が遅い/冷却速度が早いなどが原因となります。

ショートショット

ショートショット

金型全体に樹脂が行き渡らず、形状が欠落するトラブルです。樹脂の射出圧が低い、樹脂部品の厚みが薄い、などが原因となります。

ボイド

ボイド

成形収縮が樹脂部品の内部に発生し、気泡が発生するトラブルです。収縮以外にも材料の乾燥不足、射出圧が低いなども原因となります。

樹脂部品の不良はほんの些細なことで発生します。設計技術者は一つ一つの不良の原因を理解し、不良を発生させない設計をすることが求められます。不良を未然に防ぐことで生産コストを抑えることに繋がります。